Окраска радиаторов отопления: делимся опытом успехов и неудач

1435

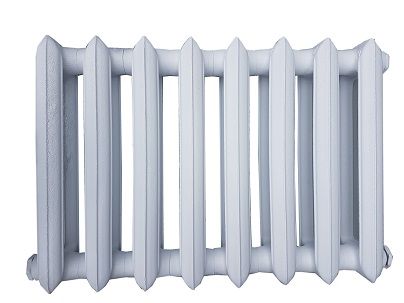

В свое время сама идея окраски родилась из-за потребности, постоянно озвучиваемой покупателями чугунных батарей МС 140. Посетители постоянно спрашивали:  "Что же они такие страшные?", "А вы их не красите?". Свои эксперименты мы проводили часто именно с этими обогревателями. Но речь дальше пойдет не только о них, а о всех отопительных приборах, не имеющих заводского окрашивания.

"Что же они такие страшные?", "А вы их не красите?". Свои эксперименты мы проводили часто именно с этими обогревателями. Но речь дальше пойдет не только о них, а о всех отопительных приборах, не имеющих заводского окрашивания.

Кроме того, что нам просто нравится этим заниматься, это еще стало и нашим конкурентным преимуществом. Ведь оказывать полный комплекс услуг по продаже этого оборудования может далеко не каждый. Мы имеем ввиду сборку требуемого количества секций, проведение гидравлических испытаний, покраску, доставку, а так же предоставление всей "обвязки".

В конце статьи имеется еще бонусный раздел, рассказывающий о работе с товаром, который от завода уже обладает финишным покрытием, но которое по каким-то причинам не устраивает покупателя (например, не тот цвет).

За все время нашей занятости по этому направлению мы опробовали:

-

порошковое напыление (с химической, физической очисткой или без таковых);

-

акриловую окраску на промышленном оборудовании;

-

покраску жидкими красками в кустарных условиях (баллончик, распылитель, кисточка).

Окраска жидкими красками

С этой разновидности мы начнем так как это самая простая и бюджетная версия, которую можно организовать практически "на коленке". Особых условий для формирования рабочего места не прилагали, тестовые образцы покрасили быстро. Вся подготовка товара к окрашиванию состояла в том, что его обдули сжатым воздухом, обработали металлической щеткой, помыли и высушили.

Заводская грунтовка использовалась именно как грунтовка, а тестовые экземпляры были обработаны кисточкой. С точки зрения качества, итог был такой какой ожидается в таких случаях — для бюджетного тарифа сойдет. Главной проблемой оказалось совершенно неожиданное обстоятельство — транспортировка.

Обнаружилось, что если осуществлять сушку за разумный срок, то выкрас сминался на этапе перевозки к покупателю. Батареи тяжелые (могут быть 100 кг и более), машина на дороге прыгает, в ней не один, а несколько заказов и т.д. На фото представлен пример того, о чем мы пишем. Исходные же условия выполнения работ (в первую очередь бюджетность) не позволяют долго сушить товар (занимают место, требуют чистоты помещения и значительного времени), а организация всего этого удорожает работы и становится не конкурентной. Использование распылителя не помогло в силу того, что при малом количестве слоев грубая поверхность материала выглядела еще хуже, а при увеличенном количестве время не экономилось совсем.

Обнаружилось, что если осуществлять сушку за разумный срок, то выкрас сминался на этапе перевозки к покупателю. Батареи тяжелые (могут быть 100 кг и более), машина на дороге прыгает, в ней не один, а несколько заказов и т.д. На фото представлен пример того, о чем мы пишем. Исходные же условия выполнения работ (в первую очередь бюджетность) не позволяют долго сушить товар (занимают место, требуют чистоты помещения и значительного времени), а организация всего этого удорожает работы и становится не конкурентной. Использование распылителя не помогло в силу того, что при малом количестве слоев грубая поверхность материала выглядела еще хуже, а при увеличенном количестве время не экономилось совсем.

Таким образом, мы пришли к выводу, что в домашних условиях отопительные приборы подобным образом окрашивать можно (ведь их везти никуда не надо) с учетом того, что не стоит ожидать от внешности слишком многого, но сделать на этом бизнес не получится.

Акриловая покраска на промышленном оборудовании

Мы попытались нивелировать выявленные в предыдущем кейсе недостатки путем задействования профессионального оборудования и введения дополнительной обработки. Первое, что сделали — задействовали камеру для сушки, обеспечивающую требуемые температурные и влажностные условия, а само покрытие стали осуществлять уже распылителем (в таких условиях это уже имело смысл). Свой выбор остановили на акриловом материале.

Но... Результат не порадовал так как вещество не ложилось на заводскую грунтовку.

Но... Результат не порадовал так как вещество не ложилось на заводскую грунтовку.

Пример можно увидеть на фото.

Не всегда все выглядело именно так, но поверхность регулярно получалась пористой.

В связи с этим обстоятельством у нас появился новый технологический этап — обработка песком под высоким давлением.

На фото показаны сложенные друг на друга несколько конструкций, которые были подвержены обработке. Внешний вид очистки получился хороший (забегая вперед можно отметить, что мы даже иногда сохраняем "живой" цвет металла защищая его бесцветным лаком).

Более того, мы даже стали оказывать отдельную услугу по снятию верхнего слоя Б/У оборудования посетителей, так как им часто надо снять все старое накопленное годами. Особенно это нравится дизайнерским агентствам, так как в этом случае мы только готовим основу, а чистовой результат получают они сами и на этом зарабатывают — мы не возражаем так как сами ни разу не художники и "выводить завитушки" не умеем. После добавления нового этапа финишный выкрас стал смотреться супер.

Рядом находится фото, позволяющее оценить итог. Покупатели были рады даже в условиях того, что цена услуги стала сопоставима со стоимостью самого товара. Гром грянул среди ясного неба через несколько месяцев.

Случилось следующее: у нас заказали услугу, но монтаж сделали только через 3 месяца. При этом готовые изделия простояли в нашей упаковке где-то в помещении все это время. И когда их вскрыли, то проявилась ржавчина. Это можно увидеть по фотографии.

Надо отметить, что при выдаче товара мы всегда будущего хозяина информируем, что в упаковке товар держать долго нельзя, так как в ней он будет находиться как "в паровой бане", но настолько сильный эффект мы сами не ожидали. Спросите: "откуда там вода"? Дело в том, что мы делаем финишную тестирование выдаваемой продукции, а оно осуществляется водой (воздух не дает нужной уверенности). Выходит, что сколько не выливай от туда воду, она все равно во внутренних нишах останется. На основании данного (и еще одного) кейсов мы задумались — ведь даже если все установлено сразу и отработало сезон, то в межсезонье отопление не греет и в помещениях с повышенной влажностью будет собирать на себя конденсат и ржаветь. Это дало нам право считать, что такой финал получать не желательно. Более того, для тех кто дома самостоятельно красит элементы отопления, то советуем использовать масляные материалы, которые "не дышат" чтоб ржавчина себя проявляла не быстро. Кстати, сделаем небольшое отступление - рекомендуем использовать продукцию Российских производителей, а не Европейских (пусть даже на них и будет написано что они предназначены именно для радиаторов). Причина в том, что в МС-140 используется в качестве прокладок резина, которая разъедается ими и на месте контакта образуется грязное коричневатое маслянистое кольцо. В Европе же для прокладок используются иные вещества.

Надо отметить, что при выдаче товара мы всегда будущего хозяина информируем, что в упаковке товар держать долго нельзя, так как в ней он будет находиться как "в паровой бане", но настолько сильный эффект мы сами не ожидали. Спросите: "откуда там вода"? Дело в том, что мы делаем финишную тестирование выдаваемой продукции, а оно осуществляется водой (воздух не дает нужной уверенности). Выходит, что сколько не выливай от туда воду, она все равно во внутренних нишах останется. На основании данного (и еще одного) кейсов мы задумались — ведь даже если все установлено сразу и отработало сезон, то в межсезонье отопление не греет и в помещениях с повышенной влажностью будет собирать на себя конденсат и ржаветь. Это дало нам право считать, что такой финал получать не желательно. Более того, для тех кто дома самостоятельно красит элементы отопления, то советуем использовать масляные материалы, которые "не дышат" чтоб ржавчина себя проявляла не быстро. Кстати, сделаем небольшое отступление - рекомендуем использовать продукцию Российских производителей, а не Европейских (пусть даже на них и будет написано что они предназначены именно для радиаторов). Причина в том, что в МС-140 используется в качестве прокладок резина, которая разъедается ими и на месте контакта образуется грязное коричневатое маслянистое кольцо. В Европе же для прокладок используются иные вещества.

Порошковое напыление

После всех экспериментов мы обратили внимание на этот метод. Выглядел он удобным и относительно не дорогим способом. Да, требуется 2 камеры (нанесения вещества и полимеризации), нужна система вентиляции, много электроэнергии, но остатки расходников просто выметаются, поверхность получается сплошной, цветовая гамма по классической палитре RAL и так далее. Этим методом выкрашивания сначала все пошло хорошо.  Возможно, к этому моменту времени мы уже научились обходить узкие места. Более того, мы вышли на цену, которая оказалась прилично ниже цены окраски акрилом, описанной в предыдущем разделе.

Возможно, к этому моменту времени мы уже научились обходить узкие места. Более того, мы вышли на цену, которая оказалась прилично ниже цены окраски акрилом, описанной в предыдущем разделе.

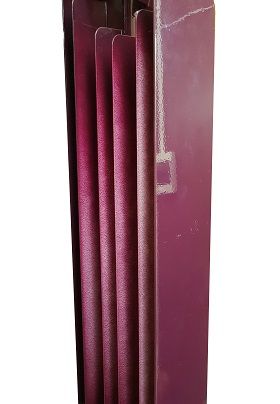

Однако, этот способ содержит свои недостатки. Главный изъян - температура нагрева. Полимеризация порошка происходит при температуре порядка 180оС-200оС, а этих значений хватает чтоб вывести межсекционные прокладки из строя.  Таким образом, несмотря на имеющуюся вероятность успешной окраски радиаторов в сборе (бывает что сразу при проверке не текут, хотя срок службы резинок в этом случае резко сокращается), но в случае протечки в побежавшем месте требуется раскрутить секции и сделать замену. Вот эта раскрутка может приводить к непредсказуемого итогу. На фотографии показаны секции, в одном соединении которых обнаружена при испытаниях протечка, а в другом — после протечки была заменена прокладка. Можно представить какой вид будет иметь оборудование с парой перекрученных мест. Иногда после этого подкрашивали прокладки кистью, но ситуацию это не сильно улучшало так как резина мягкая и краска при высыхании растрескивалась и отваливалась при малейшем движении.

Таким образом, несмотря на имеющуюся вероятность успешной окраски радиаторов в сборе (бывает что сразу при проверке не текут, хотя срок службы резинок в этом случае резко сокращается), но в случае протечки в побежавшем месте требуется раскрутить секции и сделать замену. Вот эта раскрутка может приводить к непредсказуемого итогу. На фотографии показаны секции, в одном соединении которых обнаружена при испытаниях протечка, а в другом — после протечки была заменена прокладка. Можно представить какой вид будет иметь оборудование с парой перекрученных мест. Иногда после этого подкрашивали прокладки кистью, но ситуацию это не сильно улучшало так как резина мягкая и краска при высыхании растрескивалась и отваливалась при малейшем движении.

В итоге, после нескольких месяцев продаж мы перестали оказывать этот сервис для чугунных обогревателей в собранном виде. Теперь работаем только посекционно. Этот способ предполагает выполнение работ с каждой секцией отдельно, а потом их сборкой и опрессовкой. Из этого следует, что прокладки не только не подвергаются температурному нагреву, но и вообще не окрашиваются.

Сравните три вариации одного подхода. Как видим, при работе с темными тонами черный цвет резины даже придает некоторую дополнительную брутальность (и так брутальному радиатору). Нам лично вообще так больше нравится. Но вот в более светлых тонах вид получается не однозначный. Допустим, в сером цвете разница не сильно заметна и часто воспринимается как декоративный элемент и довольно приятна для глаз.

Допустим, в сером цвете разница не сильно заметна и часто воспринимается как декоративный элемент и довольно приятна для глаз.  Но белый... Хотя белый вариант пусть и не часто, но тоже находит своего покупателя. К примеру, был у нас такой случай: посетителю нужно было иметь просто чистый радиатор и пачкать руки он не хотел.

Но белый... Хотя белый вариант пусть и не часто, но тоже находит своего покупателя. К примеру, был у нас такой случай: посетителю нужно было иметь просто чистый радиатор и пачкать руки он не хотел.

Но, в любом случае, такой подход все же лучше всего описанного ранее. Резинки же потребитель может уже дома самостоятельно подкрасить (это же не то же самое, что весь целиком) или оставить "как есть" или

нанести патину, которая может отводить взгляд от недостатков. Пример патины представлен на рисунке рядом. Здесь все выполнено из МС 140 с базовым порошковым напылением в черный цвет (RAL 9005), матовый. А поверх уже нанесено патинирование под медь.

Небольшой комментарий (раз уж упомянули про патинирование): для использования не желательно брать высокотемпературную модификацию так как поверхность получается хоть и долговечной, но куда как менее красивой.

Иногда мы используем вместо штатных прокладок по согласованию с потребителем силиконовые (они имеют беловатый полупрозрачный цвет) от товара других производителей, но сколько они служат - не известно.

Они меньшего размера по наружному диаметру чем штатные и остается небольшой ободок не закрытого торца, как это показано на фото. Если секции на заводе отлиты с большим допуском, то при просмотре на соединение под углом можно увидеть необработанный торец толщиной до 4х миллиметров.

Подкрасив такие соединения обычной жидкой краской можно получить удовлетворительный вид. Но так как это ручная работа, а щели могут быть узкие, то это занимает время и мы стараемся отдать эти художества на откуп получателю. В любом случае, чисто белую поверхность создать не получится так как щель глубокая и падающая на соединение тень все равно создает эффект темного пространства.

Все вышесказанное касалось главного изъяна. Но есть еще и второй недостаток. Проявился он не сразу и образовался можно сказать по вине завода-изготовителя. Им была заменена заводская грунтовка (о чем даже приходило информационное письмо) и порошок перестал ложиться на поверхность без ее снятия.

На фото показан получившийся эффект (красноватые непрокрасы).

На фото показан получившийся эффект (красноватые непрокрасы).В связи с этим нам пришлось отказаться от порошкового напыления без предварительной обработки песком под давлением, что удорожило услугу в полтора раза. Этот последний из описанных подходов мы и используем в настоящее время. Таким образом, что мы делаем: составление спецификации и ее согласование с потребителем, сборка, первичная опрессовка (для исключения из обработки бракованных секций), разборка на секции, пескоструйная обработка, покраска, повторная сборка, вторая опрессовка (проведение конечных испытаний) и опциональные работы с дальнейшей выдачей.

О чем еще не упомянуто?

- Про патинирование уже упомянуто, можно еще сказать про иногда выполняемую работу по выравниванию поверхности.

Бывает, заказчикам не нравится шероховатая поверхность литья. Аргументируют это тем, что будет зацепляться и рваться тюль, одежда. Тем более, что многие видели литье ретро-радиаторов, которое сильно отличается в сторону гладкости и хочется такого же самого за меньшие деньги.

Мы в таких случаях выполняем сглаживание болгаркой. Результат не идеален, но все же что-то дает. На фото можно увидеть о чем примерно идет речь.

- Отрабатываем не только с чугунными обогреватели, но и со всеми остальными их видами. Здесь так же можно "нарваться" на протечки из-за нарушения герметичности, но имеются способы это обойти. Советы:

-

Использовать уже проверенные модели приборов отопления, которые уже напыляли и по практике не бегут после нагрева. Например, Rifar Base или Global. А вот с Sira есть проблемы. "Китайцы" бегут у половины производителей. Причем в данном случае опираться на практику не получится, так как владельцы брендов грешат покупкой каждой партии на разных заводах.

-

Использовать виды оборудования, которые вообще не содержат прокладок. Например, из биметаллических секционных это Rifar Monolit, а стальные трубчатые или стальные панельные вообще производятся сварными или штампованными.

В целом же, кроме упомянутой проблемы подобное оборудование включает еще 2 негативных момента. Первый, — это модификация с нижним подключением. Суть в том, что они имеют встроенные клапаны разделения потоков входящей и выходящей воды, а так же содержат регулирующий клапан для настройки температуры. А выдержат или не выдержат эти компоненты требуемую температуру - вопрос, что является риском. Иногда мы беремся за то, чтоб выкрутить такие компоненты, напылить товар, потом вставить их обратно, а неокрашенные части подкрасить баллончиком. Но стоит такая опция дорого и может наблюдаться разница в цветах, получившаяся из-за использования материалов разного типа. Обычно же клиенты решают рискнуть и красят все в сборе. К сожалению, какой получается результат мы не знаем, так как получатели сами не в курсе (что там внутри не видно).

Второй, — это вероятность непрокрасов "спрятанных" поверхностей. Здесь все просто — чем лучше радиатор, тем он обладает более плотной обрешеткой (обычно чем больше площадь, тем лучше греет), а это мешает распылению порошка. Более того, это происходит в электростатическом поле и все ребра дополнительно заставляют частицы налипать на них не давая залететь в углубления. К счастью, это не такой уж большой недостаток так как мало кто будет заглядывать в 5-ти миллиметровую щель между секциями чтоб это увидеть, а с расстояния в 2 метра такого эффекта уже не наблюдается.

Второй, — это вероятность непрокрасов "спрятанных" поверхностей. Здесь все просто — чем лучше радиатор, тем он обладает более плотной обрешеткой (обычно чем больше площадь, тем лучше греет), а это мешает распылению порошка. Более того, это происходит в электростатическом поле и все ребра дополнительно заставляют частицы налипать на них не давая залететь в углубления. К счастью, это не такой уж большой недостаток так как мало кто будет заглядывать в 5-ти миллиметровую щель между секциями чтоб это увидеть, а с расстояния в 2 метра такого эффекта уже не наблюдается.

- Покрытие может быть не только в цвета RAL

1. Используя многокомпонентный порошок можно получить "молотковый" вид поверхности.

2. Применяя вместо порошка по RAL бесцветный лак получить цвет "живого" металла, сохранившего вид после обработки песком.

3.Добавляя в сам порошок или поверх уже окрашенной поверхности лак с примесью стружки можно организовать некоторый блеск, "металличность", которая будет играть под действием солнечных лучей.

Мы постарались передать в этой статье основные вехи нашего становления специалистами в данной области. Думаем, что потенциальным покупателям было интересно узнать что ожидать от заказанной услуги окраски радиаторов и почему мы что-то делаем именно так, а не иначе. Будем рады услышать ваши комментарии и идеи!